IQC检验流程是怎样的?5个关键步骤教你做好品管!

- 网站运营杂谈

- 2025-12-13

- 59

我为啥对IQC这么上心? 说起来都是泪。前两年刚搞生产那会儿,我还没这个“品质把控”的概念。所有的料,供应商送来,我瞅一眼数量对不对,就直接扔给产线了。我那会儿心大,觉...

我为啥对IQC这么上心?

说起来都是泪。前两年刚搞生产那会儿,我还没这个“品质把控”的概念。所有的料,供应商送来,我瞅一眼数量对不对,就直接扔给产线了。我那会儿心大,觉得大厂供的货,能差到哪去?

结果?那批给张总做的灯具外壳,一共一万套件,装配的时候发现,公差歪得离谱,装上去卡不住,晃晃悠悠的。张总那边直接电话打爆,说我给他发了一批垃圾,当场就要求退货,还把我骂得狗血淋头。我当时傻眼了,还怪产线装配工不小心。后来自己拿起卡尺一量,我去,那尺寸跟图纸差了快半毫米!这批料就是废品!

损失了老张这个大客户不说,那批料砸手里,光运费和人工费就亏得我心肝疼。我当时就发誓,以后送上门的料,我宁愿多花点时间,也绝不能再出这种事。这套IQC(来料检验)的流程,就是这么被逼着,我自己硬生生“磨”出来的,完全是血的教训。

不搞那些花哨的专业名词,我就用大白话把这套“土办法”整理成了五个关键步骤,保证材料进门就受控!

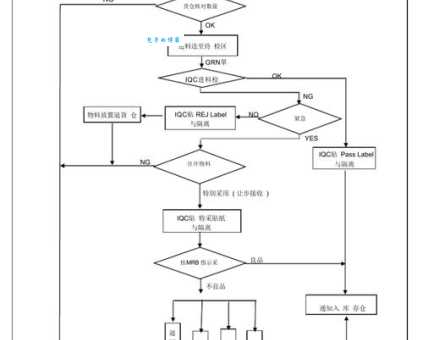

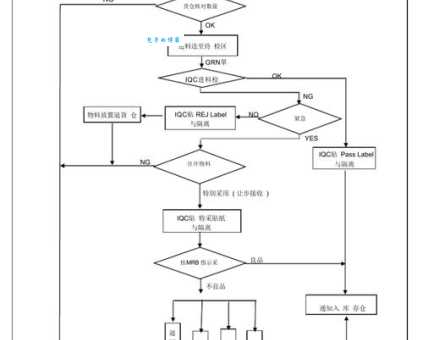

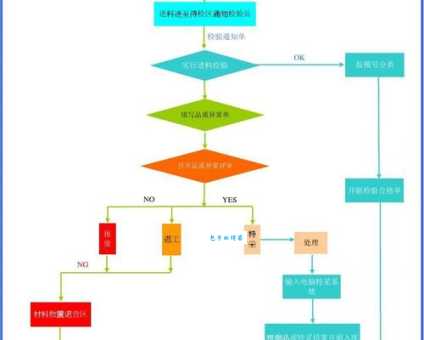

第一步:来料“登记”与“隔离”——这是规矩!

货车刚到厂,第一件事不是拆包装,是让仓库老王把货卸到专门的“待检区”。我要求他,一定要在系统或者手工账上,把送货单号、物料名称、数量这些给记清楚。注意了,没检验完,谁都不能碰这批货。这个“隔离”动作是保命的,防止手滑,把没验的烂货混进了产线。你没个明确的区域给它待着,后面乱起来,神仙都救不了你。

第二步:找到“标准”——知道啥样的才算

检验员不是靠猜的。他们得知道什么叫“合格”。我把这工作简化了,要么是供应商确认过的“样板”(那个必须是最好的),要么就是我们自己画的“图纸”和“规格书”。我要求检验员直接看图纸上的尺寸、颜色要求、材质要求。如果是一些小配件,我还会贴一张照片和文字说明,比如“螺丝长度必须是10mm±0.2mm”。标准越清楚,检验员越好干活,也越不容易跟供应商扯皮。

第三步:随机“抓样”——抓多少个看运气!

你不可能把一万个零件全量一遍,那得累死。我们得有个“抽样计划”。我以前不懂什么AQL(接收质量限),我就土办法:数量少的(比如几百个),我就全部检查;数量大的(比如上万个),我就按照一个比例来抽,比如千分之五。后来我查了资料,学了一个叫“国标”的抽样表,现在直接照那个表来定,比如来了一万个,我就得随机抓出来200个进行检查。记住,“随机”很重要,不能光挑包装好的抓。

第四步:上手“检验”——量、摸、试三板斧!

抓了样,就得真刀真枪地干了。我把检验项目分了三类:

- 尺寸和外观:拿卡尺、千分尺去量,看尺寸对不对;用眼睛看有没有划痕、毛刺、颜色对不对。

- 功能:比如一个开关,要插到测试工装上去“咔哒”按几下,看它功能是否正常;比如一个外壳,要试着去装一下内部的电路板,看能不能顺利装配。

- 包装和标识:看数量对不对,有没有合格证,包装是否牢固,有没有破损。

这步要求检验员必须把所有抓出来的样本都检查一遍,并老实地把检查结果,比如“尺寸NG的几个,外观NG的几个”给记下来。

第五步:给出“结论”——放行、特采还是退货!

根据上面记录的结果,就得给出明确的结论了。如果所有项目都没问题,或者不合格数量在我们的“容忍范围”内(就是抽样标准允许的),那就“接收”放行,让老王把料搬到合格区去。要是发现不合格的太多了,超标了,那对不起,直接贴上“退货”标签,整批货都不能用,通知采购那边赶紧跟供应商去扯皮、去退货或者要求补货。有时候产线上急着用,遇到那种小问题但又不影响大体使用的,我偶尔也会签个字搞个“特采”,但这个非常少,能退的绝不姑息!

这五步走完,料才能进车间。别看烦,比起前面说的,因为烂料导致整批货报废的损失,这点人工费和时间,简直是九牛一毛!我的经验是,只有自己把这个“门”看住了,生产才能踏实。